Quale calce in un opera di restauro?

La calce pura (calce aerea) e il moderno cemento tipo Portland si trovano ai due estremi di un ampio spettro di leganti, ciascuno con caratteristiche e peculiarità differenti.

E' all'interno di questa gamma che possiamo e dobbiamo trovare i materiali idonei al restauro di determinato edificio storico. Le varianti della calce (The Lime Spectrum) Testo di Ian Brocklebank

La comunità interessata al restauro architettonico è, da sempre, a conoscenza dell’importanza della calce nel recupero e nella conservazione di edifici storici, nonché del pericolo risultante da un uso eccessivo e improprio dei cementi. Questo spesso si traduce nell'opporre la calce, come materiale buono, al cemento, giudicato sempre e comunque un

cattivo materiale. In realtà, la calce pura (aerea) e il moderno cemento Portland si trovano ai due estremi di un ampio spettro di leganti ed è all'interno di questa gamma che possiamo trovare i materiali idonei al restauro di determinato edificio storico.

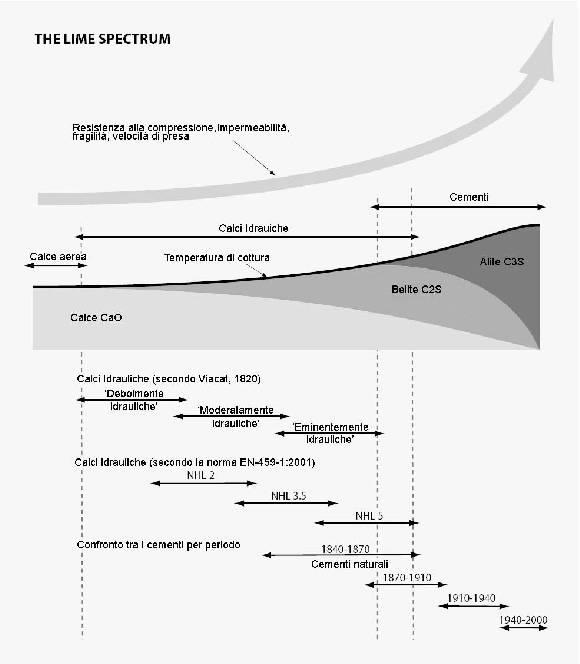

In fig. 1 è proposta una rappresentazione semplificata dello spettro di tipi di calce e di cementi disponibili nei secoli, basato sulle principali componenti chimiche, perché dalle loro diverse qualità e quantità dipendono le differenze tra i leganti.

La presa della calce (in grigio chiaro nel diagramma) avviene per la carbonatazione dell’idrossido di calcio (Ca(OH)2) a formare carbonato di calcio (CaCO3), tramite una lenta reazione con l’anidride carbonica presente in atmosfera.

Questa reazione avviene soltanto in presenza di acqua, per questo motivo è essenziale che la reticolazione sia lenta e che la malta, l’intonaco o lo stucco siano tenuti umidi per settimane in modo da consentire il completamento del processo.

E’ necessario mantenere un equilibrio nelle condizioni ambientali durante la carbonatazione perché se gli impasti si seccano troppo rapidamente la reazione si blocca; ugualmente avviene in presenza di un'eccessiva umidità, che

provoca la saturazione dei pori nel materiale e non permette all’anidride carbonica di reagire con la calce. Bisogna inoltre evitare di lavorare con la calce quando c'è pericolo di gelo.

Il materiale che fa presa per sola carbonatazione è la calce pura, chiamata calce aerea (sul lato sinistro dello spettro).

La calce aerea si trova in commercio sotto forma di pasta (grassello) o di polvere (calce idrata in polvere).

Questi materiali sono chimicamente quasi identici; la differenza sta nei diversi metodi di produzione che conferiscono loro diverse proprietà fisiche.

Il grassello è prodotto per spegnimento dell’ossido di calcio (calce viva o CaO) con un sovrappiù di acqua, la pasta che si ottiene viene lasciata maturare in seguito nel tempo; la calce idrata in polvere, viceversa, è prodotta (industrialmente) per idratazione ‘stechiometrica’ della calce viva, usando esattamente la quantità d'acqua che serve a

trasformare tutto CaO in Ca(OH)2.

Il processo di maturazione nel grassello permette una lenta trasformazione dei cristalli di Portlandite, tale da far aggiungere al prodotto le caratteristiche reologiche, di lavorabilità che contraddistinguono e fanno apprezzare un grassello di qualità, viceversa la calce idrata è un prodotto che non offre le stesse caratteristiche.

Questo non costituisce un problema quando la calce in polvere è mischiata con sabbia e cemento, in un cantiere edilizio moderno, mentre non dovrebbe venire utilizzata per lavori di finitura, intonaci e pitture, per i quali si raccomanda sempre il grassello.

Le calci idrauliche sono prodotti a partire da miscele di calcare con argilla, presente in modo naturale nei calcari impuri (si originano così le calci idrauliche naturali: NHL secondo la norma EN 459-1: 2001), o tramite un'aggiunta intenzionale di quantità misurate di argille a calcari puri prima del trattamento termico (HLs nello stesso standard). Le argille, attivate dal calore, si legano con l’acqua e la calce libera nella miscela producendo una presa principalmente basata sul calcio silicato. Questa reazione può accadere anche in assenza d’aria, come per esempio sott’acqua, da qui l’ origine al nome “calci idrauliche”. In genere, quanto è maggiore la quantità di argilla nel materiale originale, tanto maggiore sarà l’idraulicità risultante.

Nelle calci idrauliche, ci sono due principali tipi di componenti che conferiscono idraulicità, battezzati con fantasia dai chimici del cemento come “alite” e “belite”. L’alite (in grigio scuro nel diagramma) è composto principalmente da silicato tricalcico (C3S), mentre la belite (in grigio medio) è a base di silicato bicalcico (C2S).

In entrambi i casi sono presenti alluminati e altri prodotti chimici in quantità minori. Alite e Belite possono derivare dallo stesso materiale originale, la presenza dell’una e o del’altra fase dipende sopratutto dalla temperatura di cottura:

l’alite si forma solo sopra i 1260ºC, mentre la belite si forma tra i 950 e 1200ºC (che è la normale gamma di temperature impiegate per la calce). L’alite dà una presa più rapida rispetto alla belite, le calci idrauliche sono costituite perlopiù da belite mentre nei cementi predomina l’alite. Recentemente è stato messo in discussione se il prodotto commercialmente denominato “cemento belitico” non debba essere considerato e classificato come una calce

idraulica artificiale (HL nella EN 459-1), ma ciò potrebbe potenzialmente generare ancora più confusione.

Le calci idrauliche sono sempre di costituite di miscela di calce e belite che agiscono in parallelo. Si deve tenere conto di questa doppia presenza quando si usano questi materiali, assicurandosi che abbia luogo, inizialmente, la reazione idraulica (di cui responsabile è la belite) e successivamente la carbonatazione della calce, più lenta. Quando una calce idraulica contiene poca belite, gli impasti che se ne otterranno sono più lavorabili, fanno presa lentamente e con gradualità per dare un materiale finito molto permeabile e flessibile; una presenza più alta di belite determina

indurimento più veloce, a scapito della lavorabilità, permeabilità e flessibilità. La carbonatazione segue sempre la presa idraulica, con i suoi tempi naturali finché il materiale non raggiunga lo stadio finale di indurimento, per questo motivo l’attenzione verso le condizioni ambientali in cui avvengono in processi di presa e indurimento di una calce aerea e idraulica deve essere la stessa, anche utilizzando una calce marcatamente idraulica.

Il moderno cemento tipo Portland contiene ancora belite e calce, ma la velocità e la resistenza della presa dell’alite va praticamente ad annullare gli effetti di entrambi i processi di carbonatazione e idratazione più lenti e deboli rispetto a quello dell’alite appunto. Il Portland è molto adatto alla fabbricazione del calcestruzzo armato e per alcuni aspetti ‘tollera’ anche una lavorazione scadente, tuttavia non è stato ancora valutato se a lungo termine questo tipo di

cemento sia idoneo per la formulazione di malte nei lavori in muratura negli edifici di nuova costruzione, certamente il lavoro finito è inevitabilmente di qualità inferiore rispetto a quello che si otterrebbe con una calce. Per economia nella produzione, si tende a fabbricare il moderno Portland con una vasta gamma dimaterie prime: ciò fa entrare in gioco reazioni

chimiche complesse e a volte indesiderate. Per rallentare la velocità della presa naturale (che altrimenti potrebbe avvenire in pochi secondi) al cemento viene aggiunto gesso, con il risultato di ottenere un materiale non solo inutilmente duro, fragile ed impermeabile, ma anche carico di una notevole quantità di solfati solubili, che causano,

nel migliore dei casi, efflorescenza superficiale quando sono mobilizzati dall’acqua, e, nel caso peggiore, un severo degrado dei materiali (mattoni e pietre) adiacenti, ri-cristallizzandosi nei loro pori. Il problema dei sali solubili è sicura causa di insuccesso laddove il cemento Portland è usato nel restauro di murature storiche in laterizio. La maggior parte dei mattoni fabbricati oggigiorno hanno resistenze meccaniche alte e, in parte, possono reggere i danni provenienti dai sali dovuti al cemento, mentre i mattoni antichi cotti a temperature più basse, mal sopportano l’azione dei sali solubili.

L’idraulicità di un calce può essere indotta e/o aumentata anche attraverso l’impiego di pozzolane. Le pozzolane sono formate da silicati reattivi che aumentano l’idraulicità di una miscela legandosi con la calce libera durante il processo di indurimento per formare la belite (nel caso si usi polvere di mattoni macinata e terre vulcaniche naturali come quelle di Pozzuoli e il trass della Germania) e a volte anche l’alite (quando come pozzolane sono impiegate scorie d'altoforno granulate, cenere di carburante polverizzata, e materiali da alte temperature). Pertanto tutti i materiali contenenti una proporzione di calce libera cui è stata aggiunta pozzolana si possono spostare sulla destra del diagramma.

Il diagramma riporta anche la suddivisione delle calci fatta da Vicat (“debolmente idrauliche”, “moderatamente idrauliche” e “eminentemente idrauliche”) nel 1820, che si è rivelata pratica e appropriata alle finalità di questi materiali.

Questa classificazione è stata sostituita, a livello europeo, dalla già citata norma EN 459-1 del 2001, che classifica la calce naturale idraulica in NHL 2, 3.5 e 5.

Va osservato, tuttavia, che nuove queste suddivisioni non sono equivalenti a quelle proposte da Vicat. La classe moderna più debole (NHL2) è più vicina alla classe “moderatamente idraulica” di Vicat, mentre la NHL3.5 si accosta maggiormente alla classe “eminentemente idraulica”.

Le calci NHL5 possono raggiungere facilmente la resistenza di quelli che Vicat indicava come “cementi naturali”.

Come si può vedere dal diagramma, esiste nella classificazione della EN459-1 uno spazio vuoto, critico, tra calci aeree e la NHL2, dove prima era collocata la classe “debolmente idraulica” di Vicat. Ciò rappresenta un problema notevole, in

Inghilterra per esempio, poiché molte delle calci tenute in gran considerazione e ricercate nel passato sono state classificate secondo Vicat come “debolmente idrauliche”. La principale tra queste è forse la calce Dorking, proveniente dal calcare grigio del Surrey con cui è stata edificata gran parte della città di Londra, dal British Museum ai West India Docks, ma che è stata trasportata anche in zone molto più distanti.

Queste calci definite nel Regno Unito anche “calci magre” (al contrario di quelle “grasse”) costituiscono una categoria particolarmente interessante per le caratteristiche di lavorazione.

Mentre le calci idrauliche moderne sono prodotte in polvere (attraverso un processo di parziale idratazione), talvolta persino macinate come avviene per il cemento, le calci debolmente idrauliche erano tradizionalmente spente sul posto e usate subito, ed erano caratterizzate da un’ottima lavorabilità e una presa lenta, e per questo insieme di proprietà, molto apprezzate.

A Londra era normale spegnere le calci di venerdì per utilizzarle la settimana successiva.

Dispiace che la EN 459-1 non prevede questa classe di prodotti, non perché le calci suddette siano inutilizzabili, ma solo perché il test adottato per valutarne la resistenza alla compressione (frantumazione di un provino standard) deriva dai metodi per testare il cemento, e questi metodi si sono rivelati inaffidabili per una forza di pressione inferiore a 2N/mm2.

Negli ultimi anni si è diffusa l'abitudine di indicare le calci idrauliche NHL3.5 come la soluzione migliore per ogni situazione. Questo fatto è spesso sostenuto persino da organi ufficiali, di solito senza aver adeguatamente considerato le condizioni dell’edificio su cui si andrà ad intervenire. Le NHL3.5, offrono il vantaggio pratico di fornire un materiale di

facile uso per gli inesperti, dalla presa iniziale piuttosto rapida. Tuttavia, prima del 1870 circa, calci così resistenti erano piuttosto rare, e in ogni caso sarebbero state utilizzate in opere di ingegneria civile come ponti, tunnel, bacini

portuali, canali, ecc. piuttosto che in costruzioni in muratura e per intonacare gli edifici. Questo errore, frequente, si combina con un altro problema determinato della EN 459-1: la misura della resistenza alla compressione delle malte

viene misurata dopo soli 28 giorni. Ciò è legato alla chimica del cemento, dal momento che l’idratazione dell'alite è sostanzialmente completa dopo questo periodo. La belite, tuttavia, continuerà ad idratarsi (per altri 90 o più giorni), così che tutte le classi NHL di calce idraulica tendono a produrre malte finite molto più resistenti (e meno permeabili o flessibili) di quanto sia generalmente riconosciuto. Come conseguenza osserviamo che, nonostante il diffuso revival della calce, negli edifici storici si stanno ancora impiegando materiali con caratteristiche di resistenza meccanica

notevolmente maggiore rispetto a quelli originari, e le conseguenze di questo atteggiamento approssimativo sono ancora tutte da valutare.

In mancanza di calci debolmente idrauliche sul mercato, è possibile ottenere risultati simili aggiungendo alla NHL della calce aerea, anche se questo metodo è stato criticato dalla moratoria richiesta dall'English Heritage sull'uso di ‘malte bastarde’ di qualche anno fa. È fondamentale in questo caso sapere che parte di calce idraulica aggiunta si comporterà di fatto da inerte; pertanto una miscela calce aerea + NHL3.5 darà risultati simili a quelli che si otterrebbero con una miscela calce + NHL2. In entrambi i casi, comunque, possono sorgere dei problemi a causa di altre variabili, pertanto si raccomanda fortemente di fare delle prove specifiche. È invece auspicabile che ricompaia presto sul mercato calce debolmente idraulica, di buona qualità.

Come per le calci, esiste da tempo un'ampia gamma di differenti tipi di cemento caratterizzati da proporzioni variabili di alite, belite e altre componenti. Anche in questo caso, troviamo un altro ampio gap nello spettro delle calci e dei cementi disponibili, oggi non esiste un materiale tra la NHL5 e i moderni cementi portland, che si rivelerebbe particolarmente importante per la conservazione degli edifici del tardo diciannovesimo secolo e prima metà del

ventesimo, compresi quelli del primo movimento Modernista. In molti di questi edifici, il cemento fu usato come componente essenziale della costruzione e delle finiture, ma il materiale disponibile allora era molto diverso da quello che si trova in commercio oggigiorno.

Esistono pochi materiali equivalenti, si potrebbe usare una NHL5, forse con l'aggiunta di pozzolana, per avvicinarsi alla resistenza alla compressione dei cementi ante prima guerra mondiale, anche se non è facile ottenere proprietà simili all’originale, compreso l'aspetto e il comportamento a lungo termine. Potrebbero essere impiegate le calci da costruzione, che sono generalmente delle miscele ibride di cemento portland e di calce idraulica o idrata (di solito con l'aggiunta di altri additivi). L'uso di questi materiali oltre ad essere una tacita ammissione della relativa non idoneità del cemento portland per le murature, in mattoni o pietra, non ci da garanzie che una specifica miscela commerciale sia appropriata per unparticolare edificio storico e, in ogni caso, vi è poca varietà disponibile.

Un recente programma internazionale di ricerca finanziato dalla Comunità Europea, rappresentato nel Regno Unito dall'Università di Bradford, studia il “Roman Cement”, prodotto largamente utilizzato nel diciannovesimo secolo,

particolarmente in Gran Bretagna a partire da noduli di septaria che ricorrono nell'argilla londinese. Questo cemento naturale ha un aspetto distintivo molto marcato, dal colore rossastro, tendente al bruno, notoriamente difficile da riprodurre. Molto interessante è il tentativo previsto nel programma di riprendere la produzione di questo materiale. I “Roman Cement” erano caduti in disuso, infatti, quando si è cominciato ad utilizzare i cementi Portland dopo il 1870. Altri tipi di cemento naturale sono rimasti sul mercato britannico, soprattutto per esigenze dell'industria dell'acqua potabile per il basso contenuto di sostanze chimiche solubili e per la rapida presa. La maggior parte di questi sono malte premiscelate studiate specificatamente per la riparazione di strutture per il contenimento dell'acqua e sono poco usate nel restauro. Ciò non esclude, comunque, la possibilità che si possano sviluppare in futuro prodotti formulati in maniera appropriata.

In conclusione: contrapporre e chiedersi se la calce sia meglio del cemento, spesso, ci fa dimenticare la gran varietà di leganti utilizzabili nella conservazione degli edifici. Sarebbe meglio chiedersi: “quale calce o quale cemento?” I materiali usati nel passato, nelle varie epoche, possono trovare nei prodotti attuali idonei equivalenti, anche se permangono dei vuoti da riempire nella gamma complessiva. Questa disponibilità relativamente ampia di materiali pone gli addetti alla conservazione e al restauro degli edifici in una posizione di forza mai raggiunta prima, nonostante sia sempre necessario conoscere a fondo ciascuno di questi materiali per raggiungere risultati appropriati.

Anche se rimane molto lavoro da fare, c'è la speranza che in un futuro non lontano si possa avere a disposizione una gamma completa di calci e cementi, in modo da poter sempre scegliere e utilizzare il prodotto più appropriato alla conservazione e alla costruzione di un determinato edificio.

Articolo scritto da Ian Brocklebank - Presidente del Building Limes Forum, England

L'articolo è stato pubblicato la prima volta in “Context”, Journal of the Institute of Historic Building Conservation, nel 2006. Questa traduzione, a cura di Camilla Massara, è una versione revisionata, ed è stata autorizzata dall’autore ed esplicitamente ed integralmente tratta (come molte altre parti dell’ opera dal Forum Italiano Calce).

Postscritto: Dopo la pubblicazione di questo articolo, e in risposta alla proposta avanzata dai rappresentanti britannici, il comitato Euronorm ha accettato in linea di principio di sottoporre a una revisione la EN 459, per introdurre una classe più debole di calce naturale idraulica, provvisoriamente designata NHL 1. Al momento almeno un fabbricante Inglese avrebbe deciso di iniziare la produzione di un prodotto simile.

|

Riferimenti bibliografici di tutta la sezione “Calce” esplicitamente ed integralmente tratti dal Forum Italiano Calce (www.forumcalce.it). |

|